Huvudsakliga tillämpningsområden och utvecklingstrender för medium- och storskaliga varvcentrum

När tillverkningsindustrin uppgraderas till hög precision och hög effektivitet blir medium- och storskaliga varvcentrum, som nyckelbearbetningsutrustning, kärnutrustning inom industrifältet. Denna artikel kommer att analysera dess kärnansövningsområden och framtida utvecklingsriktningar för att ge referens för industripraktiker.

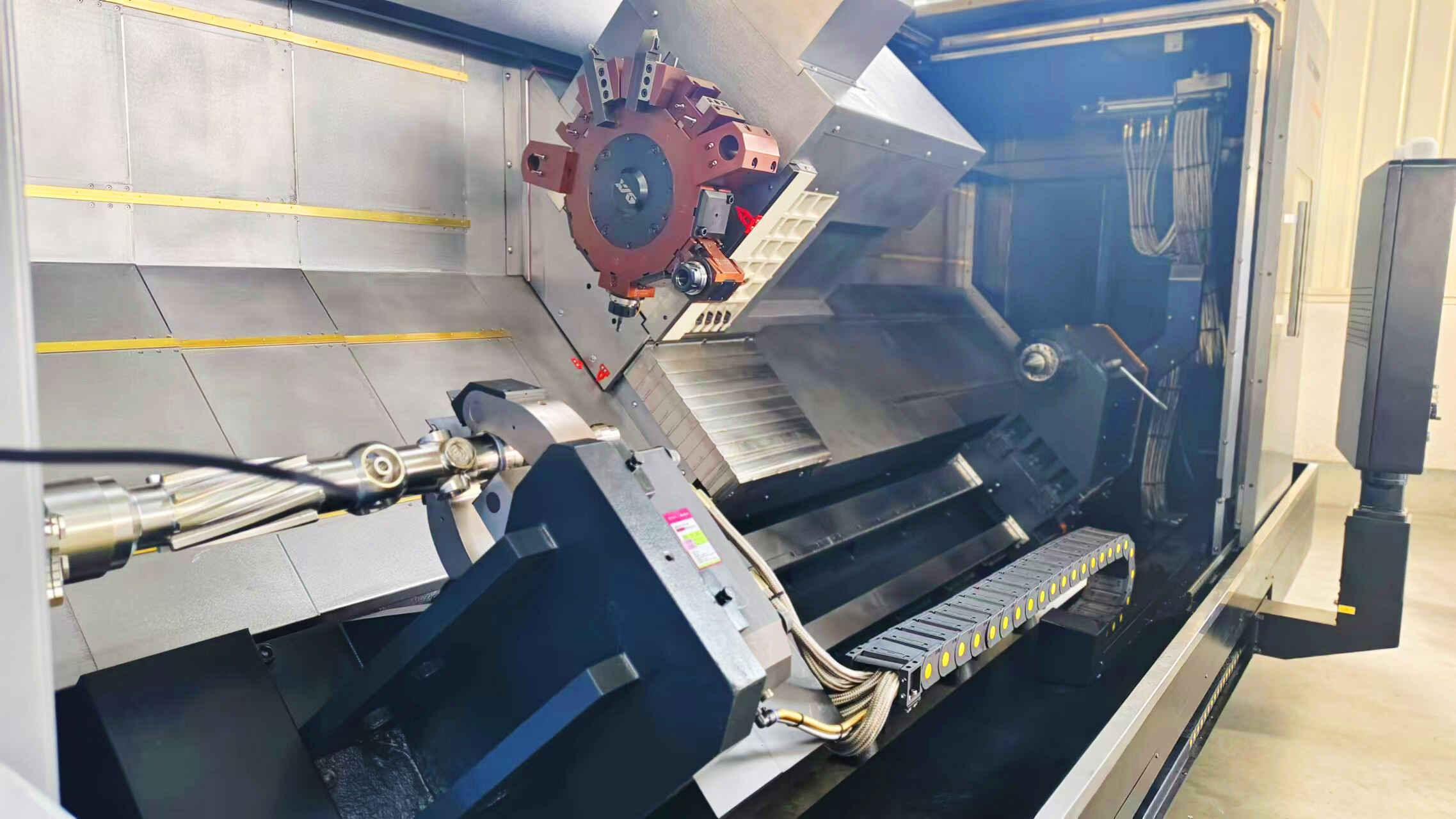

1, . Kärnanvändningsområden för medium- och storskaliga varvcentrum

1. Rymd- och flygplanstillverkning

Medium- och storskaliga varvcentrum har en viktig ställning i bearbetningen av flygmotor-komponenter (som turbinskivor och axelkomponenter). De kan uppfylla de högprecisionskrav som ställs på svårbearbetade material som högtemperaturslegeringar och titaniumlegeringar, med toleranskontroll på ±0,005 mm, vilket stöder tillverkningen av högteknologisk utrustning som den inhemskt producerade storflygplanet C919.

2. Energianläggningsfält

Det används för bearbetning av överdimensionerade arbetsstycken, såsom huvudpumpkappslingor för kraftverk (diameter över 2 meter) och huvudskaft för vindkraft (längd upp till 8 meter). Genom fleraxlig länkningsteknik kan komplexa kurvade ytor formas på en gång, och bearbetningseffektiviteten ökar med mer än 40%.

3. Järnvägsindustrin

Partiell bearbetning av viktiga komponenter som höghastighetsjärnvägstjur (diameter 1,1 meter), bogier mm., med automatisk verktygssättningssystem kan uppnå 24-timmars kontinuerlig produktion, och bearbetningstiden för en enskild del förkortas till 30 minuter.

4. Försvarsindustrin och skeppsbyggandet

Specialdelar som ubåtspropeller (diameter 5 meter) och artilleripipor bearbetas med ett jordbävningsskyddsbett design (hårdhet över HB300) för att säkerställa stabilitet under tunga skärningsförhållanden.

2, . Analysering av branschens teknologutvecklingsmål

1. Förstärkt intelligenta uppgraderingar

Integrering av Internet of Things: 85% av det nya utrustningsutbudet på marknaden 2023 kommer att vara utrustat med fjärrövervakningsmoduler för att uppnå varning om verktygsliv (automatisk varning vid fel <0,1 mm).

AI-processoptimering: Genom maskininlärning ökar effektiviteten i matchning av bearbetningsparametrar med 60%, och ett fall från en ledande företag visar att energiförbrukningen minskas med 18%.

2. Genombräckning inom sammansatt bearbetning

Marknadstillväxten för femaxlade fräs- och torncentraler har ökat med 12% jämfört med föregående år, och den kan utföra hela processen för en arbetspjäs med diameter 2,5 meter med en enda fixering, vilket minskar mer än 3 upprepade positioneringar.

3. Genomträngning av grön tillverknings teknik

Den nya hydrostatiska ledningstekniken minskar energiförbrukningen för utrustningen med 25%, och skärelsesvätskekretsloppet uppnår en återvinningssats på 95%, vilket uppfyller EU CE-certifierings miljöstandarder.

4. Explosion av efterfrågan på ultraprecisbearbetning

Semi-ledareutrustningsområdet främjar efterfrågan på nano-nivå precision, positioneringsnoggrannheten för linjärmotor drivning når 0.1 μ m, och temperaturkompenseringssystemet kan kontrollera termisk deformation på ±1μ m/ ℃.

5. Uppkomsten av modulära anpassnings tjänster

Mer än 20 modulära konfigurationer som spindelmotor (22-55 kW) och sänglängd (3-10 meter) ges, och leveranscykeln har kortats från 180 dagar till 60 dagar.

III. Marknadsperspektiv

Marknadskvantumet för medium- och storskaliga varvcentrar i den globala marknaden förväntas nå 7,8 miljarder dollar 2028 (CAGR 6,2 %), och Kinas marknadsandel kommer att överstiga 35 %. I nya växande områden såsom integrerade skottformsmallar för ny energibilar och vattentanks för väteenergi utökas maskinernas bearbetningsintervall från det traditionella diameter på 1 meter till 5 meter. Företag som behärskar kärnteknikerna för komposit och intelligensifiering kommer att ta ledningen i omarbetningen av industrikedjan.

Slutsats: Medium- och storskaliga varvcentrum utvecklas från enskilda bearbetningsutrustningar till intelligenta tillverkningsnoder. Företag måste fokusera på innovativa riktlinjer som fleraxlig kopplingskontrollteknik och integration av digital tvilling-system för att möta de allt ökande utmaningarna inom högpresterande tillverkning.