लेथ, मशीनिंग सेंटर और अन्य मशीनों में सीरियल में अक्षमता है? एक DONGS मशीन टूल के साथ पूरी प्रक्रिया पूरी करें

पारंपरिक विनिर्माण स्थलों में, एक जटिल घटक के लिए अक्सर लेथ रफ मशीनिंग, मशीनिंग सेंटर ड्रिलिंग, मिलिंग मशीन टैपिंग आदि जैसी कई प्रक्रियाओं की आवश्यकता होती है। पूरी प्रक्रिया में श्रृंखला में कई उपकरण शामिल होते हैं, बार-बार प्रतिस्थापन और परिवहन, तथा दोहराई गई संरेखण और स्थिति निर्धारण होता है। यह समय लेने वाला और महंगा होने के साथ-साथ मशीनिंग त्रुटियों के संचय का भी कारण बनता है, जिससे उत्पादन दर की गारंटी देना मुश्किल हो जाता है।

डॉन्ग मशीन टूल्स इन सभी प्रक्रियाओं को एक ही उपकरण में एकीकृत कर देते हैं, एक क्लैम्पिंग में सभी प्रसंस्करण कार्य पूरा करते हैं।

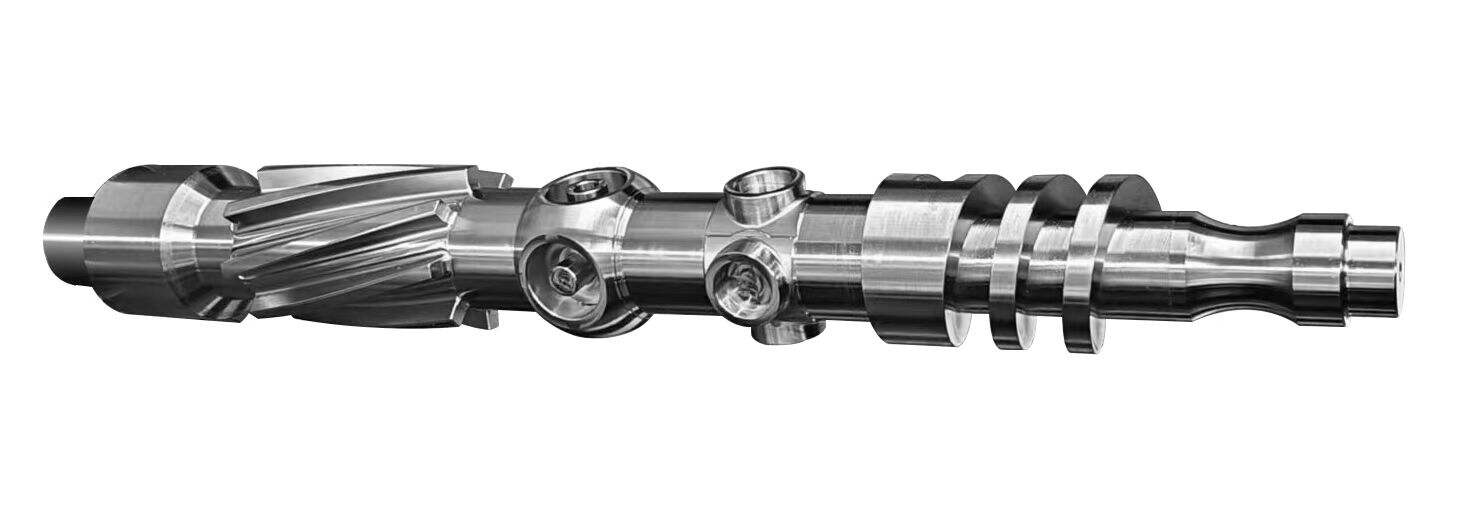

शेंडॉग डॉन्ग्स सीएनसी उपकरण कं, लिमिटेड (डॉन्ग्स सीएनसी) ने मध्यम और बड़े जटिल भागों की प्रक्रिया के लिए एक संयुक्त क्षैतिज टर्निंग केंद्र लॉन्च किया है, जो उपकरणों की जटिल और स्वचालित डिज़ाइन में लगातार गहराई बढ़ा रहा है। यह वास्तव में एक मशीन में "टर्निंग, ड्रिलिंग, मिलिंग और टैपिंग" को साकार करता है, और पारंपरिक प्रसंस्करण विधियों में कम क्षमता, बिखरे हुए प्रक्रियाओं और बड़े गुणवत्ता उतार-चढ़ाव की समस्याओं को पूरी तरह से हल करता है।

एक, क्या आप एक से अधिक उपकरणों को श्रृंखलाबद्ध रूप से जोड़ने की समस्या का सामना कर रहे हैं?

पिछले दशक में, मध्यम और बड़े कार्य-खंडों की प्रक्रिया का प्रमुख तरीका "एकल मशीन समर्पित, श्रृंखलाबद्ध उत्पादन" रहा है, जो तर्कसंगत लगता है, लेकिन वास्तव में निम्नलिखित सामान्य समस्याएं हैं:

1. दोहराया हुआ हैंडलिंग, कम दक्षता

एक भाग को लगातार अलग-अलग उपकरणों जैसे लेथ, मशीनिंग सेंटर्स और ड्रिलिंग मशीनों के बीच स्थानांतरित करना पड़ता है। चक्की लगाने का समय लंबा होता है और स्थिति निर्धारण की सटीकता को नियंत्रित करना मुश्किल होता है, जिससे प्रसंस्करण की गति पर गंभीर रूप से प्रभाव पड़ता है।

2. प्रक्रिया का टुकड़ों में बंटना त्रुटियों के संचयन का कारण बनता है

चूंकि प्रत्येक प्रक्रिया अलग-अलग मशीनों और अलग-अलग कर्मचारियों द्वारा की जाती है, आकार, स्थिति और संकेंद्रता में त्रुटियाँ एकत्रित हो जाती हैं, और गंभीर मामलों में, उत्पाद की मरम्मत या फिर उसे खराब घोषित करना पड़ सकता है।

3. मजदूरी पर अधिक निर्भरता और सहयोग में उच्च कठिनाई

कई उपकरणों का समन्वय कई प्रकार के कार्यों और कई बैचों की नियोजना की आवश्यकता होती है। प्रक्रिया को मानकीकृत करना मुश्किल होता है, जो कंपनी के लिए लीन उत्पादन की ओर अग्रसर होने में असहायक है।

4. बड़े स्थान का अधिकरण और उच्च प्रबंधन लागत

कई मशीनों के संयोजन से अधिक स्थान व्यवस्था और कर्मचारी प्रबंधन निवेश की आवश्यकता होती है, जिससे निर्माण लागत में वृद्धि होती है और उत्पादन प्रतिक्रिया चक्र भी बढ़ जाता है।

दो, DONGS का उत्तर: सभी प्रक्रियाओं के लिए एक मशीन

DONGS CNC द्वारा विकसित समग्र माध्यम और बड़े आकार के क्षैतिज टर्निंग केंद्र ने पारंपरिक "एकल-कार्य मशीन टूल + श्रृंखला प्रक्रिया" मॉडल को तोड़ दिया है, इसमें एक ही उपकरण में टर्निंग, ड्रिलिंग, टैपिंग, अंतिम सतह संसाधन, समग्र मिलिंग और अन्य कार्य शामिल हैं, जो वास्तविक बहु-प्रक्रिया एकीकृत संसाधन को साकार करता है।

【मुख्य विशेषताएँ 】:

एक बार क्लैम्पिंग → कई प्रक्रियाएं पूर्ण हो जाती हैं

संरेखण और परिवर्तन के लिए आवश्यक समय को काफी कम कर दें, स्थिति निर्धारण की शुद्धता में सुधार करें और उत्पाद स्थिरता में वृद्धि करें;

पावर टरेट + अंतिम उपकरण + स्पिंडल शक्तिशाली ड्राइव

इसके द्वारा उच्च-तीव्रता वाली कटिंग और उच्च-सटीक समाप्ति दोनों को संभाला जा सकता है, जो जटिल भागों की बहुआयामी संसाधन आवश्यकताओं को पूरा करता है;

लचीली प्रक्रिया प्रोग्रामिंग प्रणाली

इसमें FANUC, SYNTEC और Siemens जैसी प्रमुख सीएनसी प्रणालियों का समर्थन है, और इस पर जटिल प्रोग्रामिंग अनुभव के बिना भी विभिन्न प्रसंस्करण समाधान त्वरित रूप से लागू किए जा सकते हैं;

स्वचालन आरक्षित इंटरफ़ेस

इसमें स्वचालित लोडिंग और अनलोडिंग उपकरण, चिप निकासी प्रणाली और MES डॉकिंग मॉड्यूल को एकीकृत किया जा सकता है, जिससे डिजिटल कारखानों में एकीकरण सरल हो जाता है।

三、 वास्तविक मामला: एक मशीन तीन मशीनों के बराबर है, और उत्पादन लाइन को बदलने के लिए केवल आधी जगह की आवश्यकता होती है

पवन टर्बाइन फ्लैंज और स्पिंडल प्रसंस्करण में विशेषज्ञता रखने वाला एक यूरोपीय निर्माता पहले कच्चे मोड़ने के लिए क्षैतिज लेथ मशीन का उपयोग करता था, और फिर ड्रिलिंग और टैपिंग के लिए ऊर्ध्वाधर लेथ मशीन पर स्थानांतरित कर देता था। प्रत्येक कार्य के लिए पूरी प्रक्रिया में तीन मशीनों और दो ऑपरेटरों की आवश्यकता होती थी, और प्रत्येक कार्य के लिए प्रसंस्करण चक्र 6 घंटे से अधिक था।

डॉन्ग्स यौगिक क्षैतिज टर्निंग केंद्र के परिचय के बाद से, फैक्ट्री ने सभी प्रक्रियाओं को एक मशीन टूल में एकीकृत कर दिया है, जिससे प्रसंस्करण चक्र 3 घंटे तक कम हो गया है, केवल एक ऑपरेटर की आवश्यकता है और पूरी उत्पादन लाइन का क्षेत्र लगभग 40% तक कम हो गया है।

"पहले हमें तीन मशीनों को समायोजित करने और तीन लोगों की व्यवस्था करने की आवश्यकता थी, लेकिन अब हमें केवल एक डॉन्ग्स की आवश्यकता है जो पूरी प्रक्रिया को पूरा करता है। यह केवल श्रम और स्थान की बचत ही नहीं करता है, बल्कि पूरे प्रोजेक्ट का डिलीवरी चक्र भी कम कर देता है।"

चार, विनिर्माण परिवर्तन का मुख्य तत्व: "अनुक्रमिक प्रसंस्करण" से "प्रक्रिया एकीकरण" तक

जैसे-जैसे विनिर्माण उद्योग बुद्धिमानी, नाजुकता और स्वचालन की ओर बढ़ रहा है, उत्पादन पद्धति में भी मौलिक परिवर्तन हो रहे हैं। कई बिखरे हुए प्रक्रमों को एक में एकीकृत करना केवल दक्षता में सुधार के लिए नहीं है, बल्कि मानव हस्तक्षेप को कम करने, गुणवत्ता नियंत्रण में सुधार करने और प्रणाली लचीलेपन को बढ़ाने के लिए भी महत्वपूर्ण साधन है।

डॉन्ग्स ने मशीन टूल संरचनाओं और नियंत्रण प्रणालियों को लगातार अनुकूलित करके वास्तविक "बहु-कार्यात्मक एकीकरण" हासिल किया है, जो ग्राहकों को "अनुभव और श्रम बल पर निर्भरता" के पुराने मॉडल से दूर जाने और कुशल, सुरक्षित और नियंत्रित आधुनिक विनिर्माण की ओर बढ़ने में मदद करता है।

五、 निष्कर्ष: एक अच्छा उपकरण पूरी उत्पादन लाइन के अपग्रेड के लायक है

आज, जबकि दक्षता की पीछा कर रहे हैं, कंपनियां उपकरणों के निवेश पर रिटर्न और दीर्घकालिक स्थिरता पर भी अधिक ध्यान देती हैं। दृढ़ संरचनात्मक डिज़ाइन, मजबूत प्रसंस्करण क्षमताओं और उच्च प्रक्रिया एकीकरण के साथ, डॉन्ग्स का संयुक्त क्षैतिज मुड़ने वाला केंद्र अनेक विनिर्माण कंपनियों के लिए प्रक्रिया अपग्रेड और उत्पादन लाइन पुनर्निर्माण पूरा करने का पहला विकल्प बन गया है।

यदि आप अभी भी बहुत सारे उपकरणों, अतिरेक्त उत्पादन लाइनों और धीमी प्रसंस्करण चक्रों के बारे में चिंतित हैं, तो यह समय है कि आप वास्तविक "पूर्ण-प्रक्रिया सक्षम" उपकरण का उपयोग करके अपने कारखाने के लिए नई उत्पादकता को स्वतंत्र करने पर विचार करें।